Wie können bestimmte Funktionalitäten in die Leiterplatte integriert werden?

Die vertikale Integration eröffnet neue Horizonte im Design elektronischer Module. Denn Verdrahtungsträger mit eingebetteten elektronischen Komponenten können mehr, als nur die Bauelemente zu fixieren und deren Anschlüsse miteinander leitfähig zu verbinden. Die Entkrampfung platzkritischer Layouts, eine verbesserte Wärmeabfuhr, günstigere HF-Eigenschaften oder die Möglichkeit einer Systemintegration sind nur einige Vorteile, die mit Device Embedded Substrates erreicht werden können.

Die KSG Leiterplatten GmbH stellt sich den Anforderungen ihrer Kunden hinsichtlich neuer funktioneller Einheiten durch die Nutzung verschiedener Einbett-Techniken. In mehreren F&E-Projekten werden die technologischen Grundlagen verschiedener Embedding-Ansätze untersucht. Gleichzeitig bringt sich das Unternehmen in der darauf ausgerichteten DKE-Arbeitsgruppe ein, um entsprechende Normen zu entwickeln.

Derzeit fokussiert die KSG ihre Aktivitäten auf den Aufbau bzw. die Integration passiver elektronischer Bauelemente [embedded Components], auf die Implementierung von Identifikationsträgern [embedded RFID] sowie auf die Realisierung ultraflacher Anzeigeelemente [embedded Display] unter Nutzung verschiedenster Einbett-Techniken. Anhand ausgewählter Beispiele soll nachfolgend die praktische Umsetzung beschrieben werden.

Überaus wichtig ist dabei ein Austausch zwischen dem Designer und dem Leiterplattenhersteller zum frühestmöglichen Zeitpunkt des Produktentstehungsprozesses. Lassen Sie uns gemeinsam die Vorteile dieser Aufbau-, Verbindungs- und Kapselungstechnik in Ihren Produktideen umsetzen!

Embedded RFID

|

Ein wichtiger Forschungsschwerpunkt der KSG ist die Integration von Identifikationsträgern. Die auf dem Chip abgelegten Informationen können berührungslos ausgelesen und durch weitere Daten ergänzt werden. Rückverfolgbarkeit und Plagiatschutz sind zwei Gründe, warum RFID-Tags nicht auf der Leiterplattenoberfläche platziert, sondern in das Innere eines mehrlagigen Schaltungsträgers eingebettet werden. Für die Implementierung des Tags ist es notwendig, auch aktive elektronische Komponenten in den Lagenaufbau einzubeziehen. |

|

| IC und Antenne sind für den UHF-Bereich (868 MHz) konzipiert. Die Antennengröße und ihr Design richten sich nach der jeweiligen Applikation. Bereits mit einer minimalen Tag-Fläche von ca. 1 cm² lässt sich ein Leseabstand von mehr als 1 cm bei moderater Sendeleistung des Readers erzielen. Die Antenne kann im Leiterbild von der Innen- oder Außenlage berücksichtigt werden. Eine vollständige Freistellung der spulen- oder dipolförmigen Antennenstrukturen von tangierenden Leiterbildbereichen in gleicher Ebene bzw. ober- oder unterhalb ist oftmals nicht notwendig. Für den RFID-Chip muss vor dem Verpressen eine Kavität vorgehalten werden. |

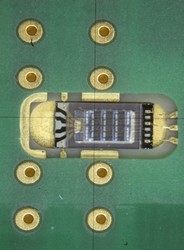

Fertigungspanel mit implementierten RFID-Tags |

Embedded Components

|

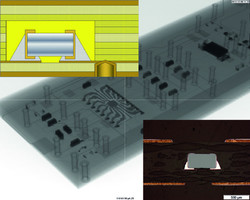

Widerstände, Kondensatoren und Induktivitäten können heute als diskrete Bauelemente in das Leiterplatteninnere integriert werden. Durch konventionelle Aufbau- und Verbindungstechnologien wie Löten bzw. Leitkleben werden diese auf einer Innenlage kontaktiert oder in Kavitäten fixiert und direkt über Vias angebunden. Abbildung 1 zeigt einen „vergrabenen“ SMD-Widerstand. Im Leiterplattenverbund eingebettete Kondensatoren weisen nicht zu unterschätzende Vorteile auf. |

Leiterplattenausschnitt mit integriertem Widerstand |

Im Vergleich zu ihren oberflächenmontierbaren Pendants sind die parasitären Induktivitäten deutlich geringer, die Kondensatoren können räumlich näher an die IC-Anschlüsse gebracht werden und teilweise ist es möglich, mehrere diskrete kapazitive Bauelemente durch einen einzelnen integrierten Kondensator zu ersetzen.

Alternativ lassen sich passive Bauelemente auch additiv auf Innenlagen aufbauen und ggf. durch konventionelle Subtraktivtechniken strukturieren. Der Schichtaufbau kann mittels Sieb- oder Tintenstrahldruck oder aber durch Einbeziehung weiterer spezifischer Funktionslagen wie Dünnlaminate in den Schichtstapel erfolgen. Für ausgewählte elektronische Komponenten - wie beispielsweise Planarspulen ist unter Umständen lediglich ein selektiver Abtrag erforderlich.

In mehreren F&E-Projekten wurden und werden Technologien zum Aufbau bzw. zur Einbettung passiver elektronischer Komponenten untersucht. Dabei arbeitet(e) die KSG mit namhaften Partnern aus Industrie und Forschung zusammen.

Schwerpunkte der FuE-Aktivitäten

Integration von Funktionalitäten in die Leiterplatte

Die vertikale Integration eröffnet neue Horizonte im Design elektronischer Module. Denn Verdrahtungsträger mit eingebetteten elektronischen Komponenten können mehr, als nur die Bauelemente zu fixieren und deren Anschlüsse miteinander leitfähig zu verbinden.

Der Flächengewinn für die Bestückung von Bauelementen, eine verbesserte Wärmeabfuhr, günstigere HF-Eigenschaften oder die Möglichkeit einer Systemintegration sind nur einige der Vorteile, die mit Device Embedded Substrates erreicht werden können.

Derzeit fokussiert die KSG ihre Aktivitäten auf die Integration von passiven und aktiven Bauelementen (embedded components) in drei Integrationstechnologien:

Kavernen-Technologie

Erzeugung von Kavitäten durch mechanisches Tiefenfräsen oder Kombination mechanisches Tiefenfräsen - Laserabtrag

Eingebetteter Schalter (MEMS)

Eingebetteter Inertialsensor (MEMS) und ASIC

"Einbetten" von passiven/aktiven Bauelementen durch Verpressen einer bauteilbestückten Innenlage im Multilayer-Verbund mittels:

Pad-Bonding-Technologie

Verpressung einer bauteilbestückten und gelöteten Innenlage. Der elektrische Kontakt wird durch Löten hergestellt. Es ist eine Umverdrahtung der Bauelementanschlüsse notwendig.

Via-Connection-Technologie

Verpressung einer bauteilbestückten Innenlage. Der elektrische Kontakt wird durch metallisierte Laservias direkt auf die Bauelementanschlüsse realisiert. Eine Umverdrahtung kann somit entfallen.

Widerstände, Kondensatoren und Induktivitäten können heute als diskrete Bauelemente in das Leiterplatteninnere integriert werden. Durch konventionelle Aufbau- und Verbindungstechnologien wie Löten bzw. Leitkleben werden diese auf einer Innenlage kontaktiert oder in Kavitäten fixiert und direkt über Vias angebunden.

Im Leiterplattenverbund eingebettete Kondensatoren (siehe Bild) weisen zahlreiche Vorteile auf. Im Vergleich zu ihren oberflächenmontierbaren Pendants sind die parasitären Induktivitäten deutlich geringer, die Kondensatoren können räumlich näher an die IC-Anschlüsse gebracht werden.

Weitere Vorteile dieser Technologien:

- Ersatz für Board-to-Board Baugruppen

- Baugruppen-Miniaturisierung

- Berührungsschutz

- Gehäuseersatz

- Plagiatschutz

- Verbessertes Wärmemanagement

- EMV-Schutz (Faraday'scher Käfig)

- Schutz vor Umwelteinflüssen (Luftfeuchtigkeit, Druck, Vibration, Stoß usw.)